Gestión de Seguridad y Salud en el Trabajo

-

Fundamentos de la gestión de

la Seguridad y Salud en el Trabajo

Unidad 1

Gestión de Seguridad

y Salud en el Trabajo

Los primeros conocimientos que se tienen en la historia sobre la salud en los trabajadores proceden con los que se registran en la historia sobre la Salud Ocupacional, provienen desde la antigüedad cuando Hipócrates escribió el primer tratado referente a enfermedades respiratorias en los mineros, siendo complementado por los estudios realizados por Bernardino Ramazzini, quien se enfocó en los trabajos realizados por los artesanos elaborando el primer manual sobre Salud Ocupacional y se considera como el padre de la Medicina del Trabajo.

En el año 1918 se crea la Organización Internacional del Trabajo (OIT) la cual se encarga no solo de la mediación de los temas concernientes al trabajo y las relaciones laborales sino también de la seguridad e higiene industrial.

La seguridad industrial se considera como una profesión a partir del año 1960, aportando a la manufactura la reducción de los costos de fabricación mediante la minimización de los riesgos ocupacionales presenten en los procesos productivos.

Herbert William Heinrich, es considerado como el padre de la seguridad industrial, por sus importantes estudios realizados sobre la accidentalidad, que lo condujo a plantear su teoría que indica que si los incidentes se hubieran reportado de forma oportuna se podrían haber evitado los accidentes laborales.

En el mundo contemporáneo la Seguridad y Salud (SST) en el trabajo es considerada como una disciplina que trata de la prevención de las lesiones y enfermedades causadas por las condiciones de trabajo y de la protección y promoción de la salud de los trabajadores. Tiene por objeto mejorar las condiciones y el medio ambiente de trabajo, así como la salud en el trabajo, que conlleva la promoción y el mantenimiento del bienestar físico, mental y social de los trabajadores en cualquier campo que se encuentren laborando (Decreto 1072 de 2015 Art. 2.2.4.6.3).

En la actualidad las empresas de cualquier actividad económica (fabricación o servicios) están comprendiendo la importancia de la implementación de las actividades de promoción y prevención, con el objeto de garantizar la seguridad y la salud de sus trabajadores. El mejoramiento continuo de las condiciones de trabajo ha sido reconocido por los empleadores como una herramienta de gestión de vital necesidad para el aumento de la productividad, la disminución de los accidentes de trabajo, la disminución de los costos, entre otros.

El Sistema de Gestión de la Seguridad y Salud en el Trabajo consiste en el desarrollo de un proceso lógico y por etapas, basado en la mejora continua y que incluye la política, la organización, la planificación, la aplicación, la evaluación, la auditoría y las acciones de mejora con el objetivo de anticipar, reconocer, evaluar y controlar los riesgos que puedan afectar la seguridad y la salud en el trabajo (Decreto 1072, Ministerio del Trabajo, 2015, p. 85).

Para mayor entendimiento del tema en mención se presentan, a continuación, algunas definiciones importantes en el Sistema de Gestión de Seguridad y Salud en el Trabajo.

Es todo suceso repentino que sobrevenga por causa o con ocasión del trabajo, y que produzca en el trabajador una lesión orgánica, una perturbación funcional, una invalidez o la muerte (Ley 1562, Ministerio de Salud y Protección Social, 2012, p. 3).

Acción tomada para eliminar la causa de una no conformidad detectada u otra situación no deseable (Decreto 1072, Ministerio del Trabajo, 2015, p. 85).

Acción para eliminar o mitigar la(s) causa(s) de una no conformidad potencial u otra situación potencial no deseable (Decreto 1072. Ministerio del Trabajo, 2015, p. 85).

Procedimiento lógico y por etapas que permite el mejoramiento continuo (Decreto 1072, Ministerio del Trabajo, 2015, p. 86).

Todo estado patológico que sobreviene como consecuencia obligada de la clase de trabajo que desempeña el trabajador o del medio en que se ha visto obligado a trabajar, bien sea determinado por agentes físicos, químicos o biológicos (Decreto 2566. Ministerio de la Protección Social, 2009, p. 1-5).

Proceso para determinar el nivel de riesgo asociado al nivel de probabilidad de que dicho riesgo se concrete y al nivel de severidad de las consecuencias de esa concreción. (Decreto 1072. Ministerio del Trabajo, 2015, pág. 87).

Proceso recurrente de optimización del Sistema de Gestión de la Seguridad y Salud en el Trabajo, para lograr mejoras en el desempeño en este campo, de forma coherente con la política de Seguridad y Salud en el Trabajo (SST) de la organización. (Decreto 1072, Ministerio del Trabajo, 2015, p. 87).

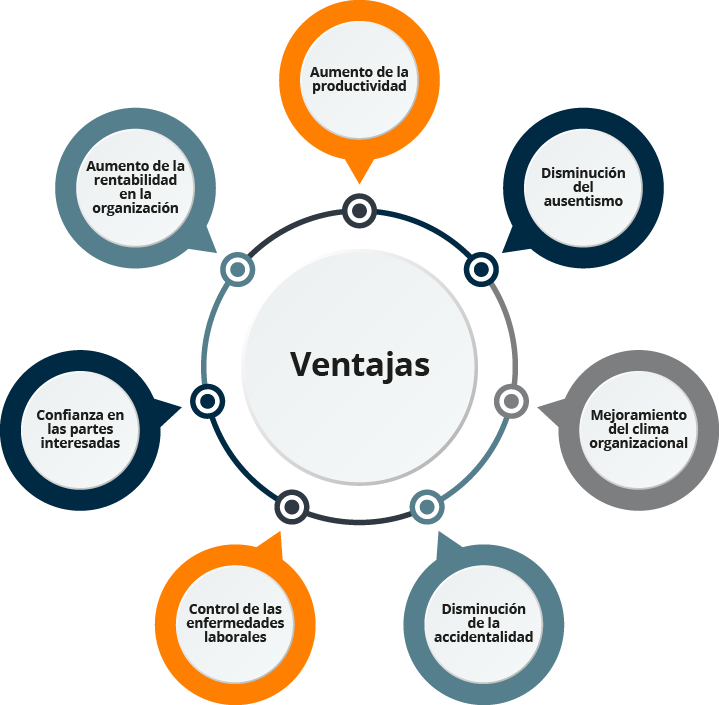

Las ventajas, entre otras, de realizar un mejoramiento en el SG-SST se muestran en la siguiente figura.

Los principios buscan la promoción de una cultura prevencionista los cuales implican el compromiso de los empleadores y la participación activa de los trabajadores.

Estos principios son:

Permite que las personas tomen conciencia sobre la relevancia de mantener sus sitios de trabajo en buenas condiciones de seguridad e implementar medidas de prevención para minimizar los peligros y riesgos en los procesos desarrollados en el interior de las compañías.

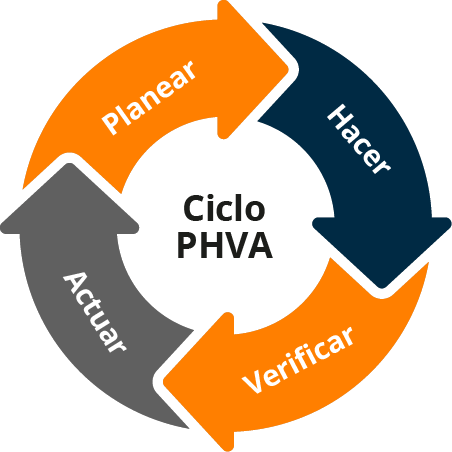

Los principios del Sistema de Gestión de Seguridad y Salud en el Trabajo están enfocados en el ciclo PHVA el cual consta de cuatro etapas como se muestra en la siguiente figura.

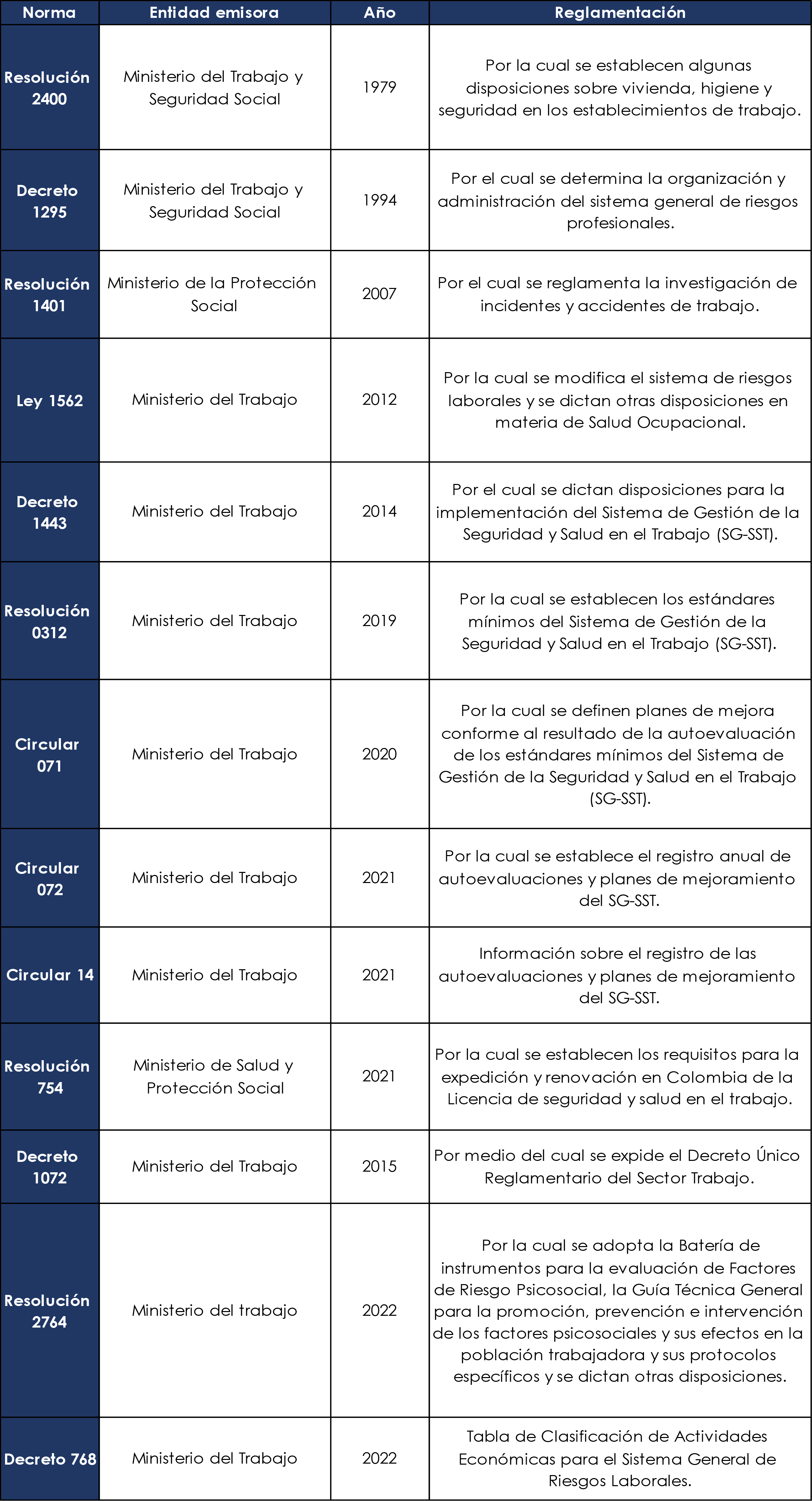

La normatividad vigente y más relevante de la Seguridad y Salud en el Trabajo que una empresa debe tener en cuenta se presenta en la Tabla 1.

En Colombia, los temas relacionados con la seguridad y la salud en el trabajo están basados, con obligatoriedad, por requisitos legales para ser cumplidos por parte de las organizaciones, siendo responsabilidad del empleador brindar condiciones de seguridad adecuadas para la protección de la integridad física y de la salud para los trabajadores.

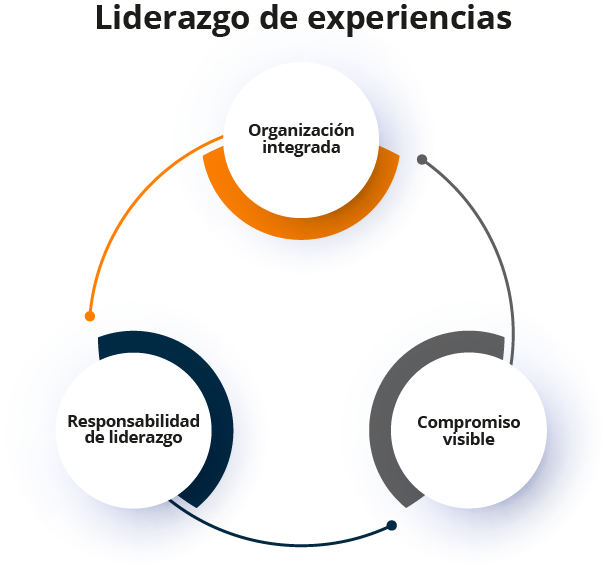

Por lo mencionado anteriormente los empleadores han de ser líderes y mostrar compromiso con respecto a la importancia de destinar recursos y dar disponibilidad a todos los trabajadores para que sean partícipes activos en el desarrollo de las actividades de seguridad y salud en el trabajo, incluidas en el Sistema de Gestión.

Las altas directivas de cualquier organización deben ser conscientes que como las utilidades derivadas del negocio son importantes, así mismo, una eficiente gestión de la seguridad y la salud forma parte de la planeación estratégica de la misma.

Para el desarrollo de una efectiva administración de los riesgos se han de tener en cuenta los siguientes principios (ISO-31000. Administración/Gestión de riesgos).

La gestión de los riesgos se enfoca en el desarrollo de todas las actividades que se presentan en los procesos administrativos y operativos de la organización. Por lo cual es importante que sea partícipe en la planeación estratégica formulada por las altas directivas y en el Sistema de Gestión de la Seguridad y Salud en el Trabajo.

El proceso de administración de los riesgos debe tener fundamentos y directrices bien definidas para el logro de los objetivos.

El proceso de la gestión de los riesgos debe adaptarse a los contextos internos (recursos humanos, infraestructura, mantenimiento, entre otros) y externos (aspectos políticos, económicos, sociales, tecnológicos, competencia, legales, entre otros) de la compañía para obtener resultados eficaces.

Para el desarrollo de una eficaz administración de los riesgos la organización debe incluir a las partes interesadas, para participar activamente en el sistema, y de esta forma intercambiar ideas para el mejoramiento del mismo.

En los procesos de cualquier empresa se presentan factores de riesgos que pueden ser minimizados, pero también se generan otros nuevos por cambios en los procesos, tecnología, entre otros, lo que hace que la gestión de los riesgos actúe ante estos cambios de una manera pertinente para estar al tanto de los cambios en los métodos de control de los mismos.

El Sistema de gestión debe contar con información documentada para la gestión de los riesgos, no solamente conocida por el personal interno, sino también estar disponible para las partes interesadas que interactúan con la organización.

El comportamiento de los trabajadores y su formación socio-humana influye en el desarrollo de las actividades de la gestión de los riesgos en la seguridad y salud en el trabajo.

La administración de los riesgos se mejora a través del tiempo, en el cual se adquiere experiencia y se encuentran diferentes planes de mejoramiento continuos.

La Gestión de la Seguridad y Salud en el Trabajo está enfocada hacia la administración de los riesgos presentes en los lugares de trabajo con el objeto de, mediante un estudio técnico, poder establecer los programas y sistemas de control necesarios para la protección de sus trabajadores, de los procesos e instalaciones de la compañía, contribuyendo a la mejora de la productividad empresarial.

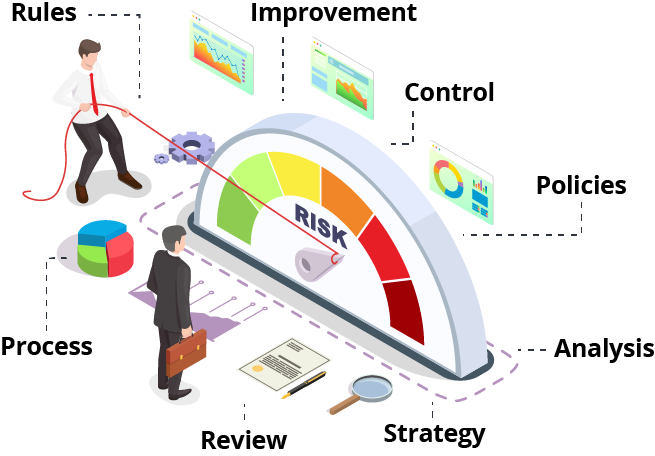

Como se observa en la siguiente figura, la administración de los riesgos requiere realizar inicialmente definir una política de seguridad y salud en el trabajo y luego realizar un análisis de los riesgos presentes en los procesos, con el objeto de definir las estrategias que se van a implementar y enfocarse hacia la implementación de planes de mejora que ayudarán a la minimización de los peligros y de esta manera disminuir la accidentalidad que se presenta en la empresa.

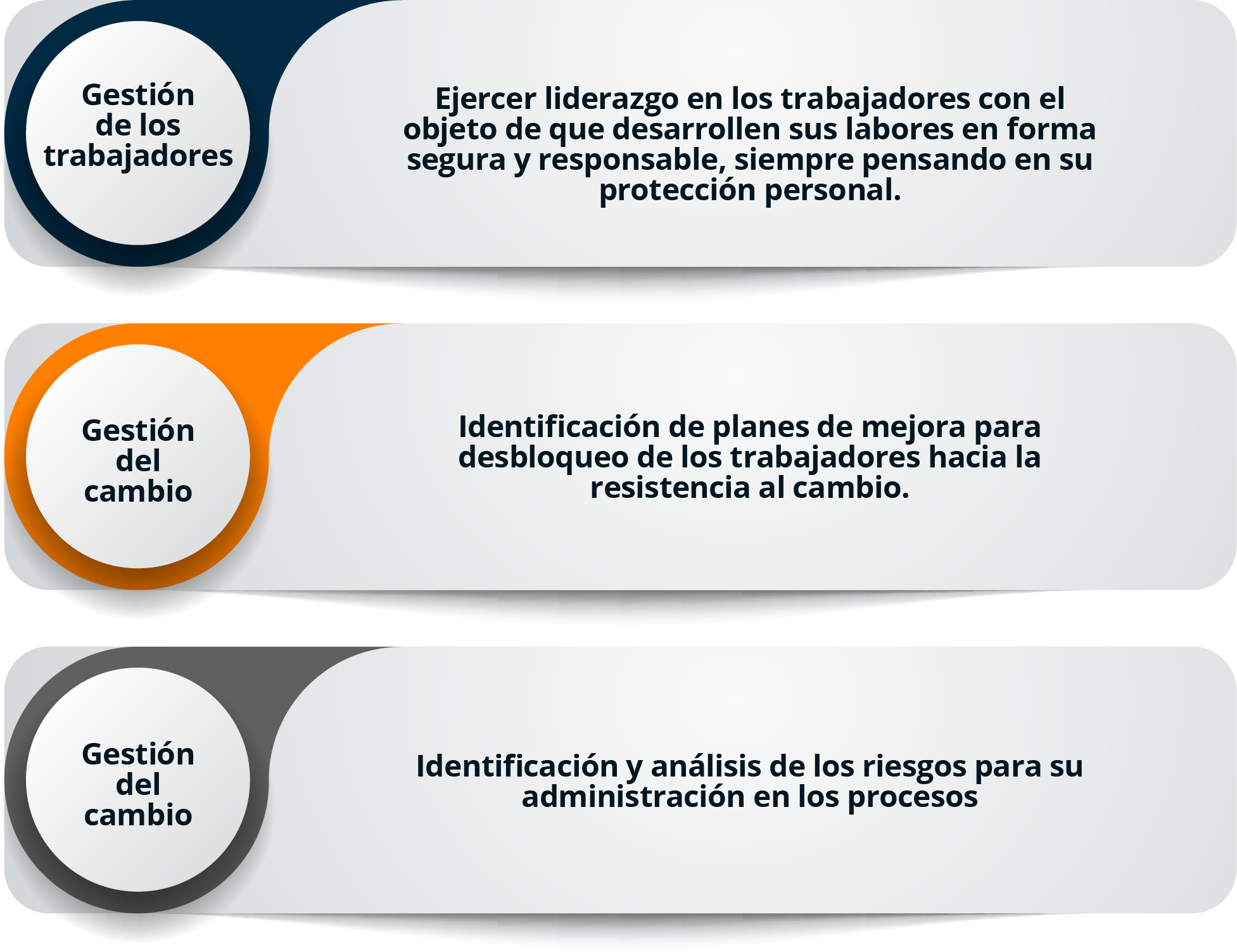

La gestión de la Seguridad y Salud en el Trabajo requiere del manejo de dos formas de administrar, como se ve en la siguiente figura para lograr una eficiente gestión.

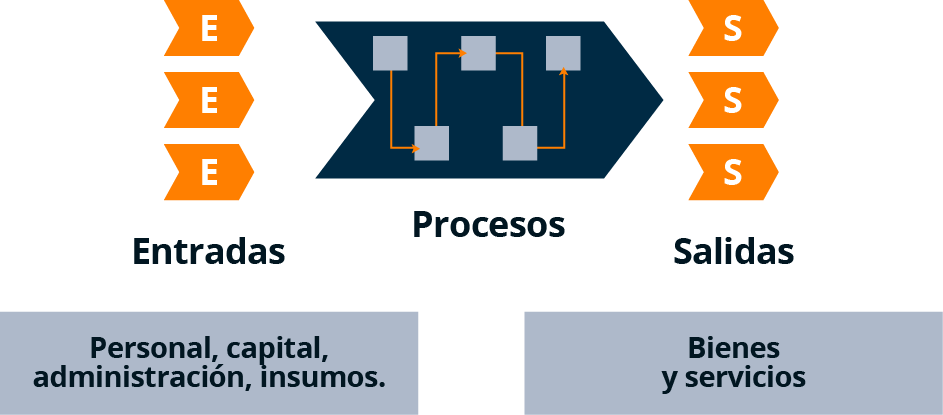

Un proceso es un conjunto de actividades que se relacionan entre sí y que hace uso de recursos para la transformación de elementos de entrada en elementos de salida.

El enfoque basado a procesos involucra la definición y gestión sistemática de los procesos y sus interacciones, con el fin de alcanzar los resultados previstos de acuerdo con la política de la calidad y la dirección estratégica de la organización (NTC-ISO-9001, 2015).

Cuando se implementa el enfoque basado en procesos es necesario que se realice un cambio cultural en la empresa ya que cada trabajador no solo debe cumplir con sus labores asignadas sino también participar activamente dentro de los mismos definidos internamente. Por lo tanto, los procesos se encuentran integrados en la compañía y hacen uso de estrategias comunes para la obtención de los resultados esperados contribuyendo al mejoramiento continuo de la productividad.

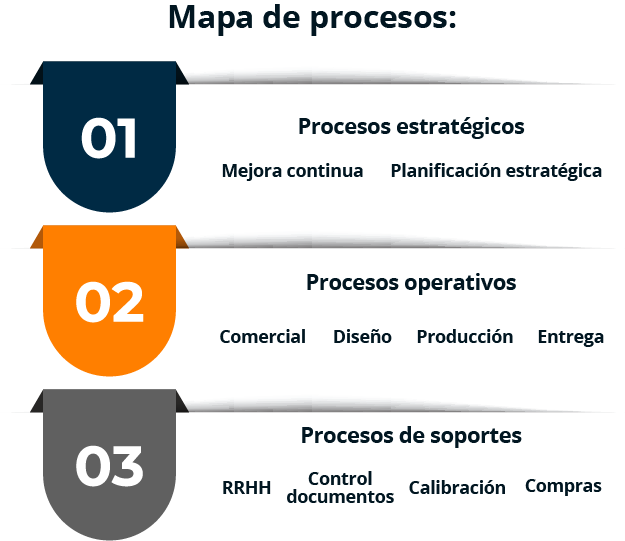

Los procesos que se encuentran en cualquier compañía son los siguientes:

Son los procesos de dirección y gerencia estratégica.

Son los procesos relacionados con la fabricación de productos y servicios.

Son los procesos que dan apoyo a los procesos operativos.

En la siguiente figura se presenta un ejemplo de un mapa de procesos realizado teniendo en cuenta los procesos explicados anteriormente:

Para la implementación del enfoque basado en procesos es necesario tener en cuenta los siguientes pasos:

De acuerdo con los objetivos y la planeación estratégica de la organización.

Realizar la interrelación de los procesos mediante la relación de las entradas y salidas.

Se asigna la responsabilidad y autoridad a la persona encargada del proceso y se manejan los

documentos propios de cada proceso.

Son las actividades necesarias para la gestión y la obtención de los resultados previstos del proceso.

Financieros, tecnológicos, físicos, de infraestructura, personal, entre otros.

Este paso es para el control y mejora de los procesos y de los registros mediante el uso

de indicadores de eficacia y eficiencia.

Para la evaluación de los riesgos en seguridad y salud en el trabajo se utilizan diferentes métodos, los cuales soportan la toma de decisiones, para la minimización de los mismos y la implementación de controles que permitan la ocurrencia de lesiones y problemas de salud en los trabajadores.

La persona encargada del Sistema de Gestión de Seguridad y Salud en el Trabajo debe seleccionar y realizar una combinación de los métodos necesarios, para una correcta evaluación de los factores de riesgos que permita realizar el control efectivo de los mismos en los procesos y puestos de trabajo.

A continuación, se presentan algunos de los métodos de análisis de riesgos más usados para su valoración y control.

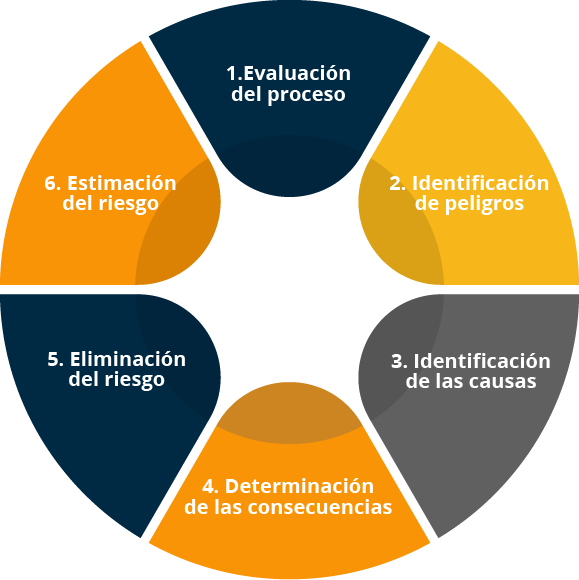

Es un método básico para la identificación y análisis de los riesgos que se pueden presentar en los procesos de una empresa, permitiendo la implementación de actividades preventivas para la minimización de los riesgos.

Las etapas del método APR se muestran en la siguiente figura y son:

Definir el proceso a evaluar y dividirlo en cada uno de los pasos secuenciales del mismo.

Identificar los peligros presentes en cada uno de los pasos en que se dividió el proceso, teniendo en cuenta: los trabajadores, maquinaria, herramientas, medio ambiente, entre otros.

Se deben investigar las razones por las cuales se presenta el riesgo que se ha identificado.

Al determinar las consecuencias se hace alusión a aquello que resulta o podría presentarse por las

causas generadas del riesgo.

Se realiza para que permita medir el impacto que los riesgos puedan tener en los trabajadores,

máquinas, materiales, entre otros.

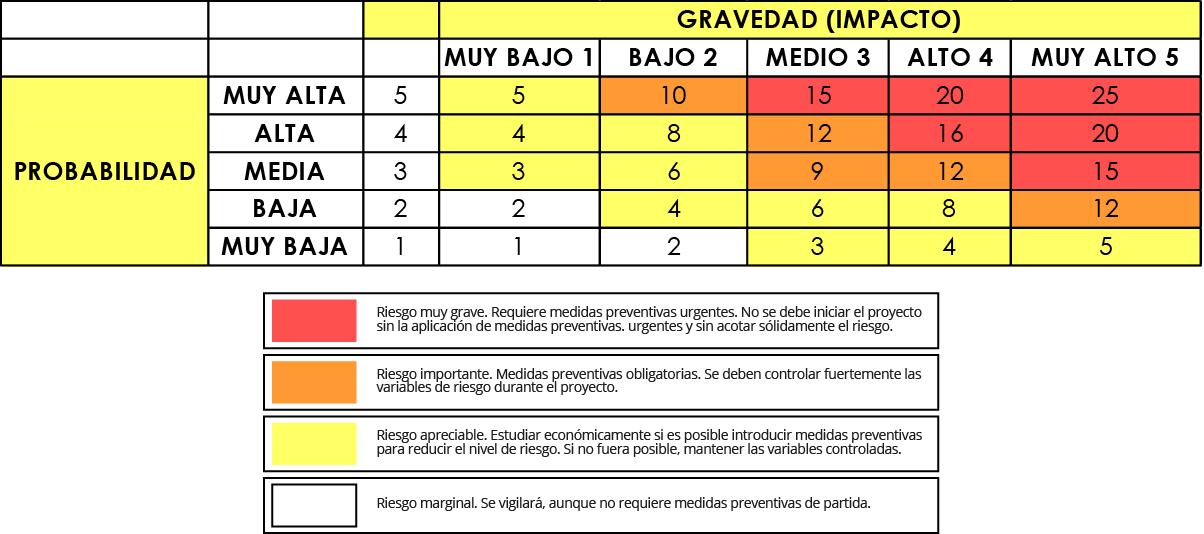

Para estimar el riesgo se presenta la siguiente matriz:

Medidas de control: son las medidas que se deben implementar, de acuerdo con la priorización obtenida con la estimación en el punto anterior, para minimizar o eliminar los peligros identificados en el proceso.

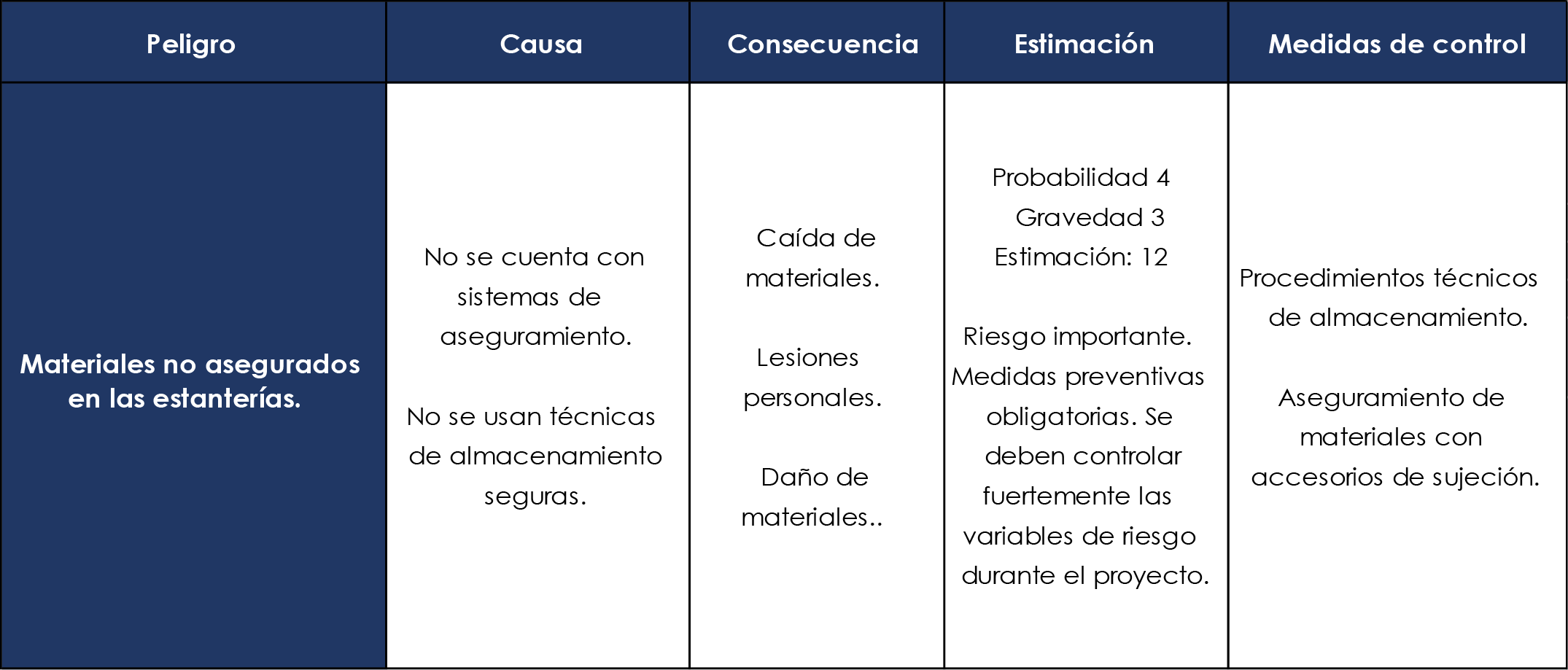

Durante una inspección realizada en una bodega se detecta que los materiales almacenados en las estanterías se encuentran sin asegurarse.

Mediante el método del análisis preliminar se estima el riesgo detectado.

Es el método que se utiliza para la identificación y análisis de los riesgos de las tareas que realizan los trabajadores, con el objeto de implementar un procedimiento para la realización de las mismas en forma segura, y de esta manera enfocarse hacia la prevención y minimización de los factores de riesgo.

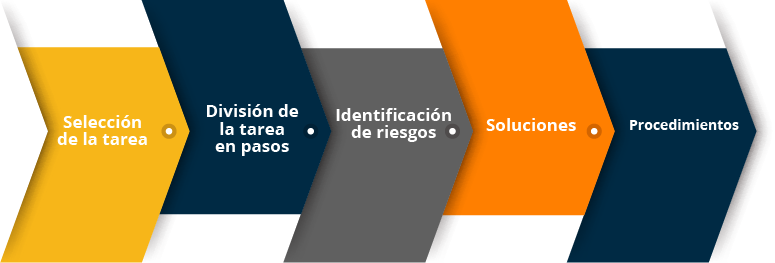

Las etapas del método ATC se muestran en la siguiente figura y son:

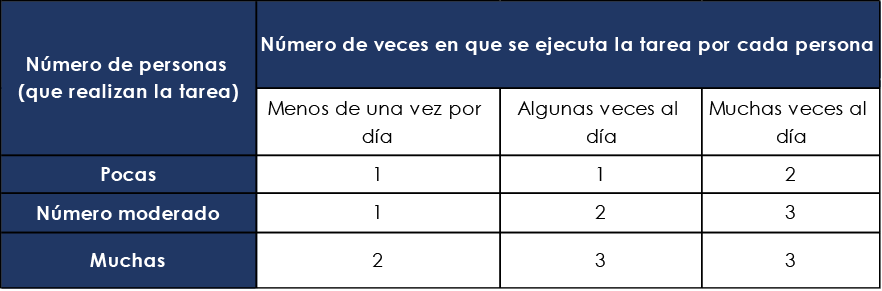

1. Selección de la tarea: priorizar las tareas que se van a evaluar de acuerdo con las que presenten mayores posibilidades de pérdidas (lesiones, daños en la maquinaria, equipos o instalaciones, entre otras). Para realizar la selección de la tarea más crítica se debe tener en cuenta la fórmula:

Una vez asignados los valores, se puede clasificar la tarea como crítica o no, teniendo en cuanta los valores de la Tabla 6.

División de la tarea en pasos: Identificada la tarea a analizar se procede a dividirla en los pasos que la componen.

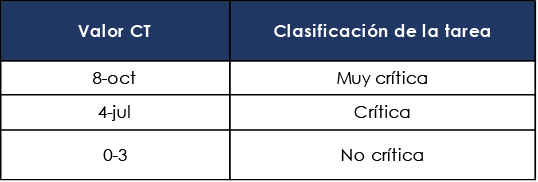

En la carpintería “Pablo y Asociados”, los trabajadores fabrican muebles de diferentes referencias y se desarrolla tareas como: recepción de láminas de madera, almacenamiento de las láminas, traslado de las láminas al área de producción, corte de las láminas, armado de las partes, pintura y almacenamiento de productos terminados.

Mediante el método de análisis de tareas críticas determine la tarea prioritaria a analizar.

A. Se define que la tarea que más tiene exposición a pérdidas es corte por la frecuente exposición que tiene el trabajador al realizar esta labor.

B. Los pasos para realizar la tarea son:

D. Se deben plantear posibles soluciones teniendo en cuenta: la fuente, el medio de trabajo y el trabajador.

E. Diseño de un procedimiento para el manejo seguro de la máquina.

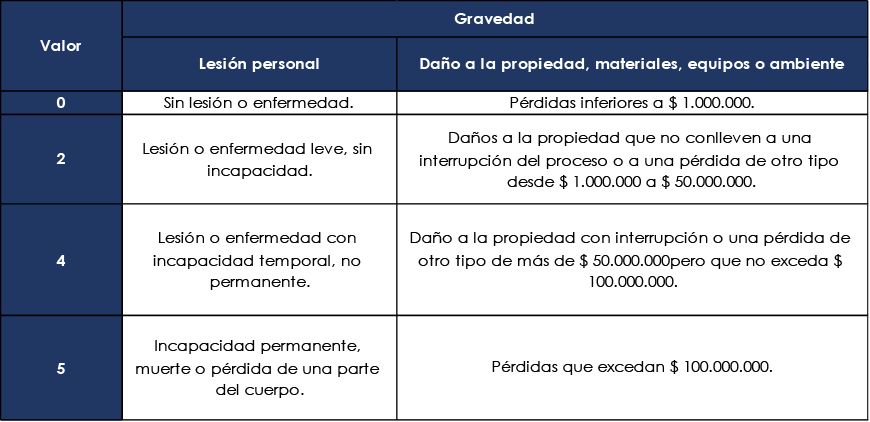

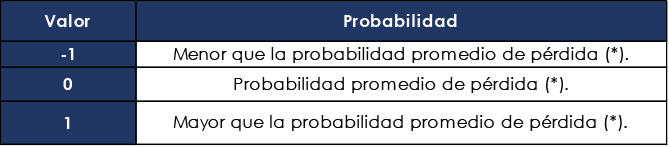

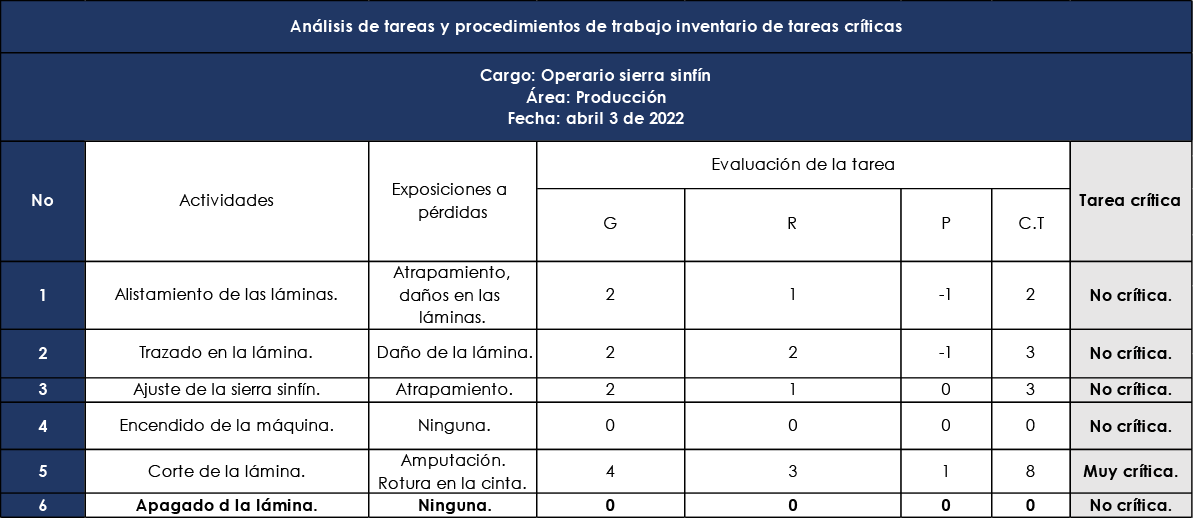

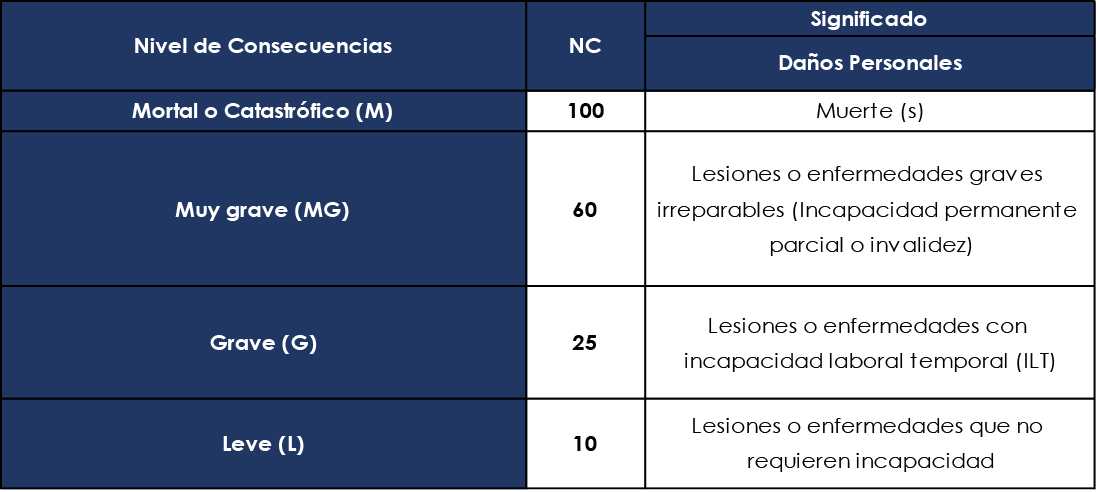

Este método cualitativo consiste en la identificación y valoración del grado de gravedad asociado con las consecuencias y la probabilidad de ocurrencia de un incidente no deseado, con el objeto de implementar controles para la prevención y minimización de los riesgos presentes en los procesos que se desarrollan en las compañías.

La manera como se estima un riesgo parte del producto de las consecuencias por la probabilidad.

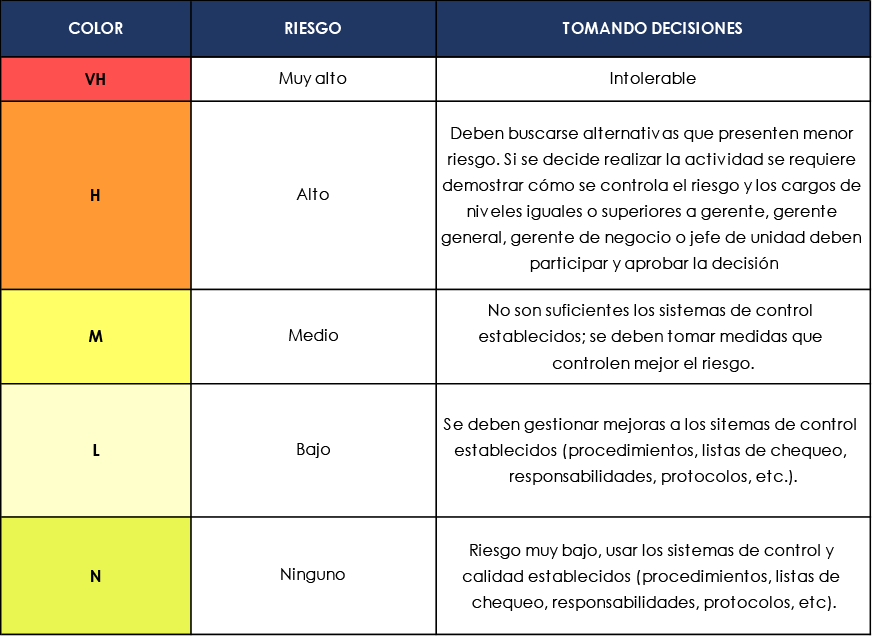

Para la aplicación de la matriz RAM (ver la siguiente tabla) se debe tener en cuenta los siguientes pasos:

Finalmente teniendo en cuenta la interpretación se procede a la implementación de los controles necesarios para la minimización de los riesgos, de acuerdo con las categorías establecidas (personas, económicas, ambiente, entre otras).

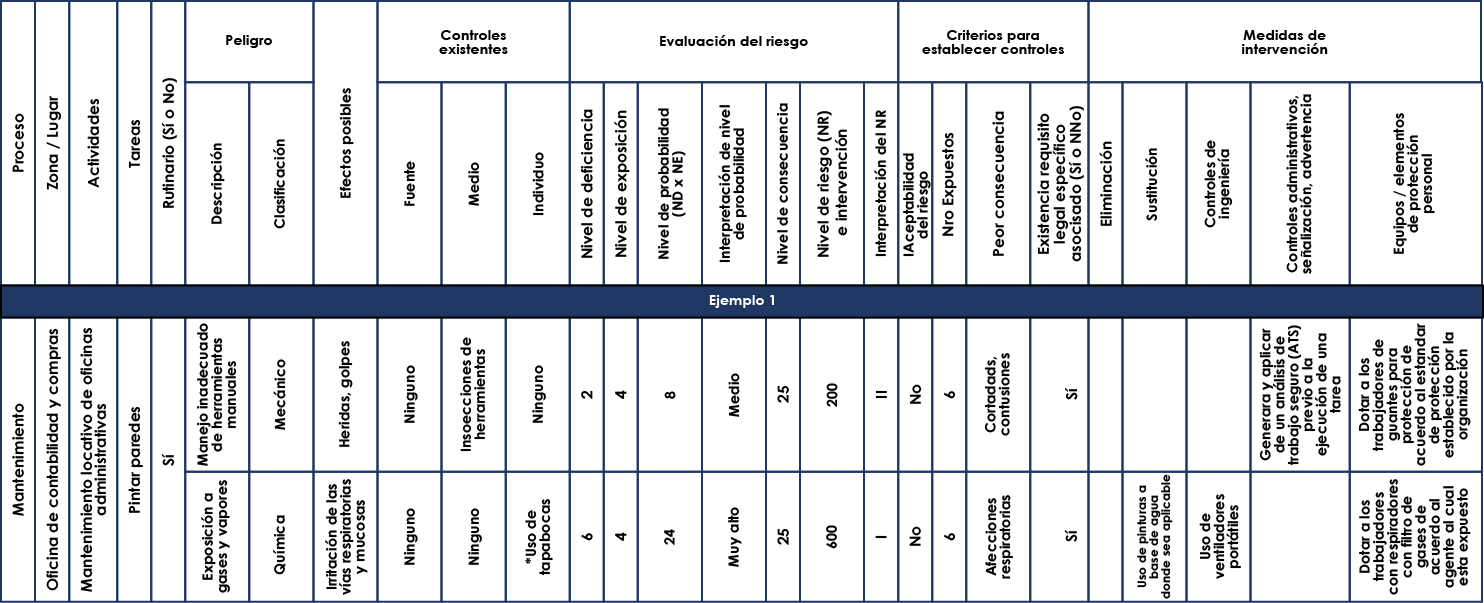

El objetivo de esta metodología (GTC 45) es conocer los peligros que se pueden presentar en el desarrollo de las actividades productivas y administrativas, con el fin que la empresa establezca los controles necesarios para asegurarse de que los riesgos sean aceptables para la seguridad y salud de los trabajadores logrando un lugar seguro y de esta manera poder evitar la generación accidentes y enfermedades laborales.

Para la elaboración de la matriz se debe tener en cuenta los siguientes pasos:

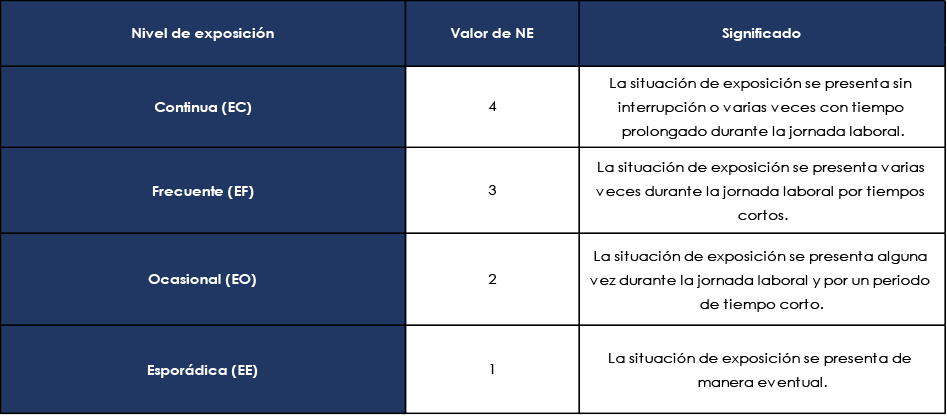

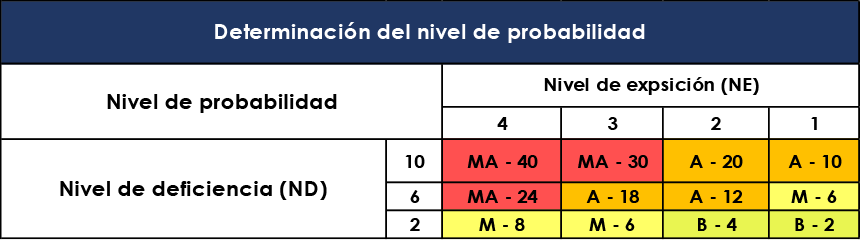

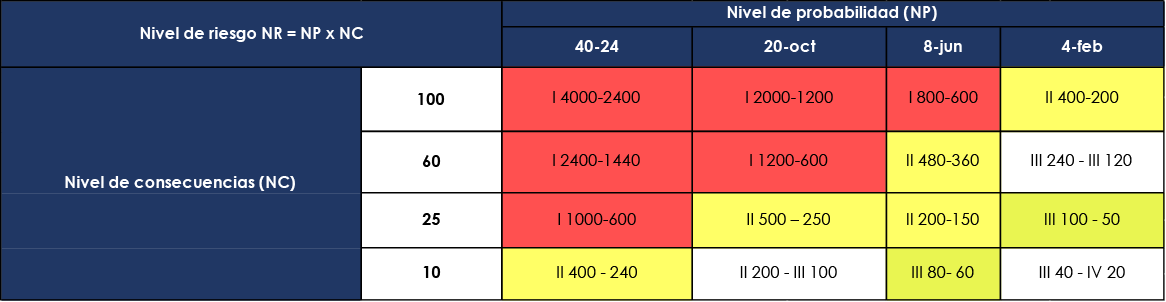

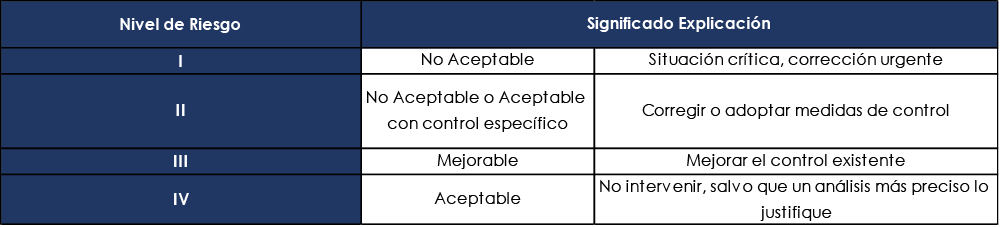

Para conocer el nivel del riesgo se sigue la siguiente secuencia

1. Encontrar el NP (Nivel de probabilidad), es igual a NP = ND x NE

En donde:

Taiichi Ohno (1950) fue quien desarrolló este método en la empresa automotriz Toyota con el objeto de resolver problemas de productividad y seguridad industrial.

Es un método de análisis que permite a través de una serie de preguntas relacionadas conocer las causa raíz de un problema con el fin de implementadas las medidas para su solución.

La información debe ser recolectada en el lugar donde se presente el incidente.

Se debe tener en cuenta que en la reunión deben participar trabajadores que conozcan sobre el incidente sucedido.

El problema presentado debe escribirse en forma clara para poder responder a la pregunta repetida: ¿por qué?

Iniciar el cuestionario con el primer por qué, luego de tener la respuesta continuar con el segundo por qué, obtenida la otra respuesta continuar con el tercer por qué y así sucesivamente hasta encontrar la causa raíz del problema.

Luego de la identificación de la causa raíz se implementan las acciones correctivas para solucionar el problema.

Realizar seguimiento a las actividades implementadas con el objeto de verificar si fueron efectivas o

se deben realizar nuevos controles.

Este método presenta, entre otros, los siguientes beneficios:

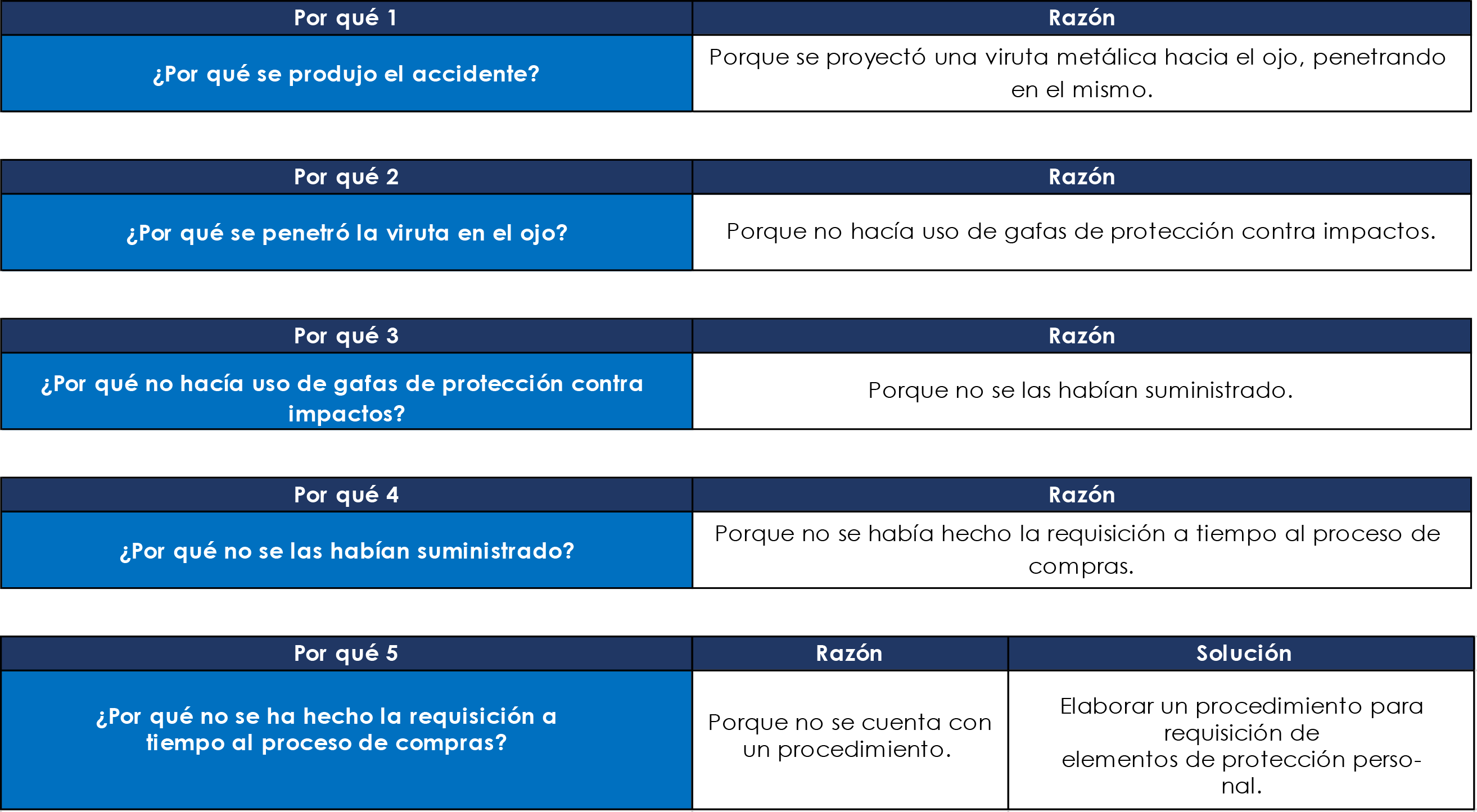

Un trabajador de la empresa XMN se encontraba realizando un proceso de maquinado de una pieza metálica en un torno convencional. Después de 20 minutos de estar trabajando se presentó una proyección de una viruta metálica y se le introdujo en el ojo derecho.

Mediante el método de los 5 porqués hallar la causa raíz del accidente presentado.

Se realiza una reunión con el equipo investigador de los accidentes ocurridos en la empresa XMN y se obtiene el siguiente cuadro.